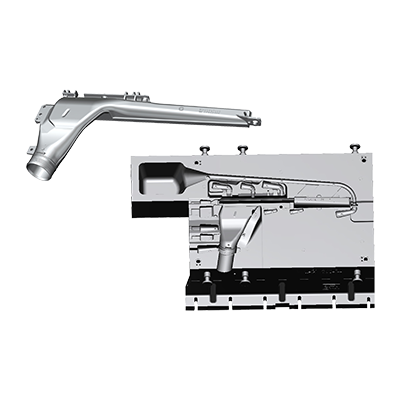

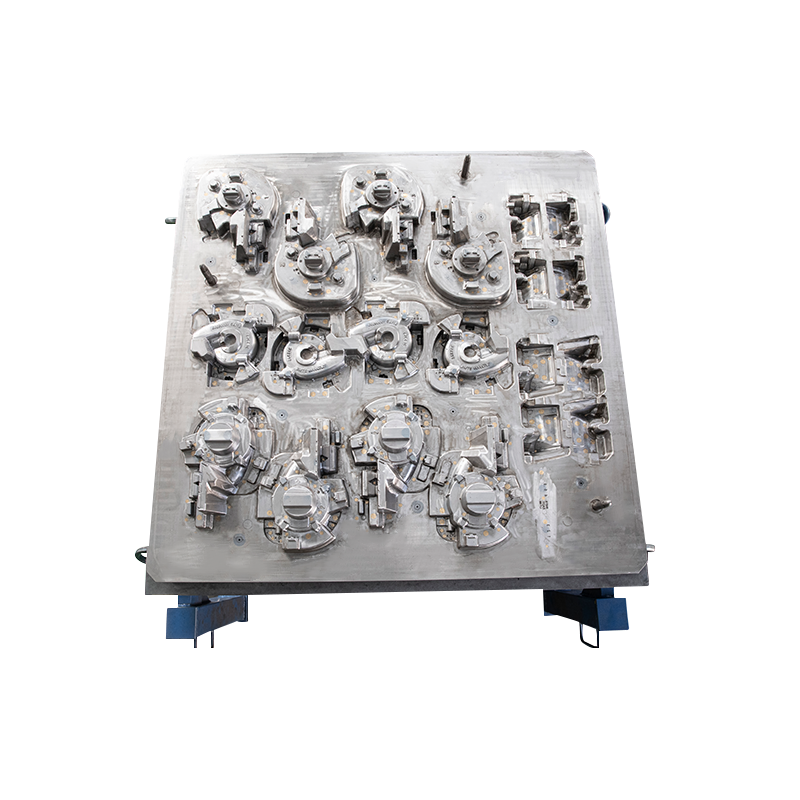

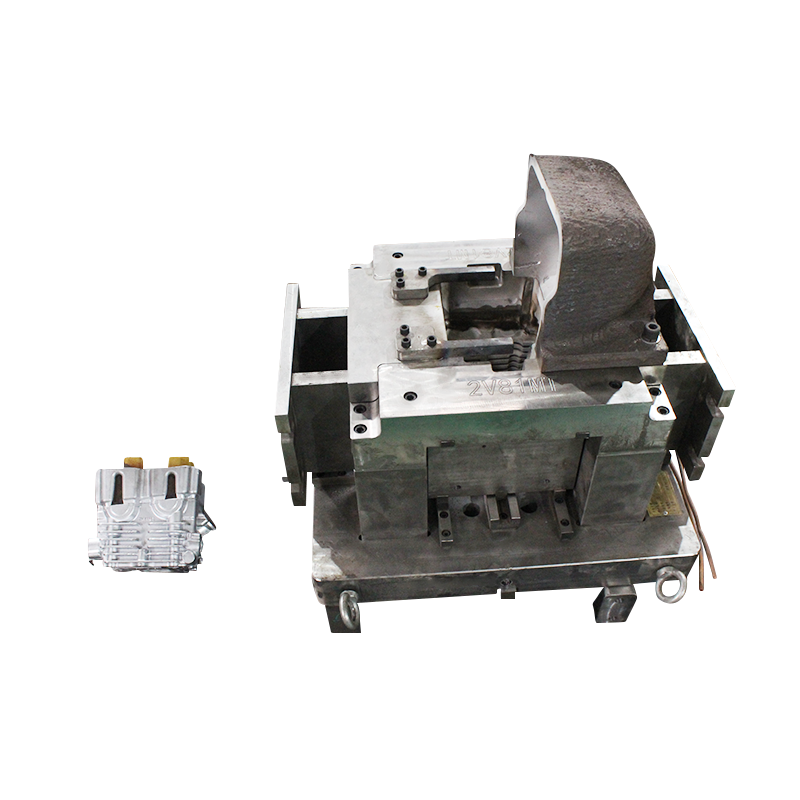

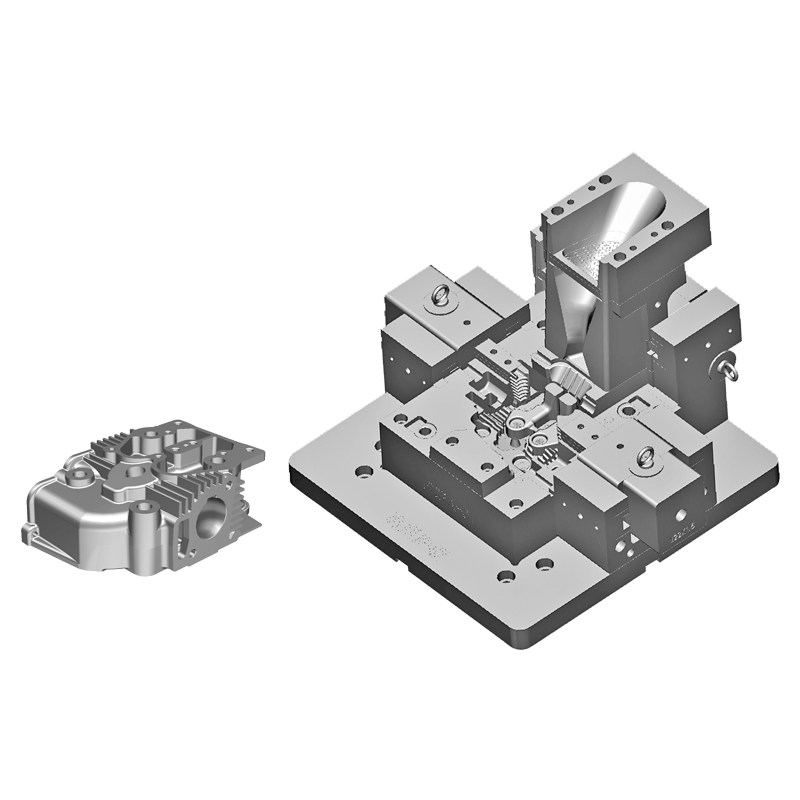

การออกแบบช่องแม่พิมพ์ด้านบนของ แม่พิมพ์หล่อยานยนต์ เป็นกระบวนการที่ซับซ้อนและแม่นยำ ซึ่งส่งผลโดยตรงต่อรูปร่าง ขนาด และคุณภาพของชิ้นส่วนขั้นสุดท้าย

ข้อควรพิจารณาด้านรูปทรงของชิ้นส่วน:

การออกแบบช่องของแม่พิมพ์ด้านบนต้องพิจารณารูปทรงของชิ้นส่วนสุดท้ายก่อน ซึ่งรวมถึงรูปทรงของชิ้นส่วน พื้นผิวภายในและภายนอก โครงสร้างพิเศษ เช่น ร่องและส่วนที่ยื่นออกมา การใช้ซอฟต์แวร์ CAD (การออกแบบโดยใช้คอมพิวเตอร์ช่วย) นักออกแบบสามารถวาดรูปร่างของโพรงแม่พิมพ์ได้อย่างแม่นยำ และมั่นใจได้ว่าสอดคล้องกับการออกแบบชิ้นส่วน

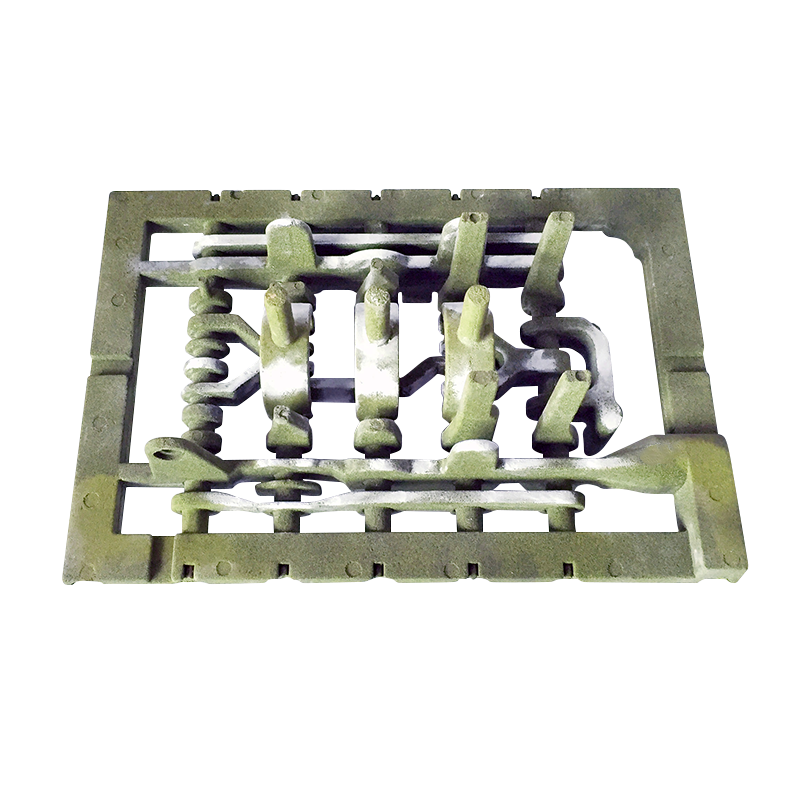

การวิเคราะห์การไหลของวัสดุ:

เมื่อออกแบบช่องแม่พิมพ์ของแม่พิมพ์ด้านบน จำเป็นต้องวิเคราะห์การไหลของวัสดุเพื่อให้แน่ใจว่าโลหะหลอมเหลวสามารถเติมเต็มช่องแม่พิมพ์ทั้งหมดได้อย่างสม่ำเสมอ และหลีกเลี่ยงการเกิดข้อบกพร่อง เช่น ฟองอากาศและฉนวนความเย็น ซึ่งอาจเกี่ยวข้องกับการระบุตำแหน่งประตูและหัวฉีด และการปรับเส้นทางการไหลของโลหะให้เหมาะสมเพื่อปรับปรุงประสิทธิภาพการบรรจุ

การออกแบบโครงสร้างโพรงแม่พิมพ์:

การออกแบบโครงสร้างโพรงแม่พิมพ์ประกอบด้วยการตกแต่ง การรักษาพื้นผิว และรูปทรงของผนังด้านใน เพื่อให้มั่นใจในคุณภาพพื้นผิวของชิ้นส่วน ช่องแม่พิมพ์ของแม่พิมพ์ด้านบนมักจะผ่านการบำบัดพื้นผิว เช่น การขัดเงาหรือการขัดด้วยไฟฟ้า เพื่อลดข้อบกพร่องที่พื้นผิวและปรับปรุงการตกแต่ง นอกจากนี้ รูปทรงของผนังด้านในของโพรงแม่พิมพ์จำเป็นต้องคำนึงถึงความต้องการของส่วนประกอบในขณะเดียวกันก็หลีกเลี่ยงปัญหา เช่น ความหนาของผนังไม่เท่ากันหรือกระแสน้ำวน

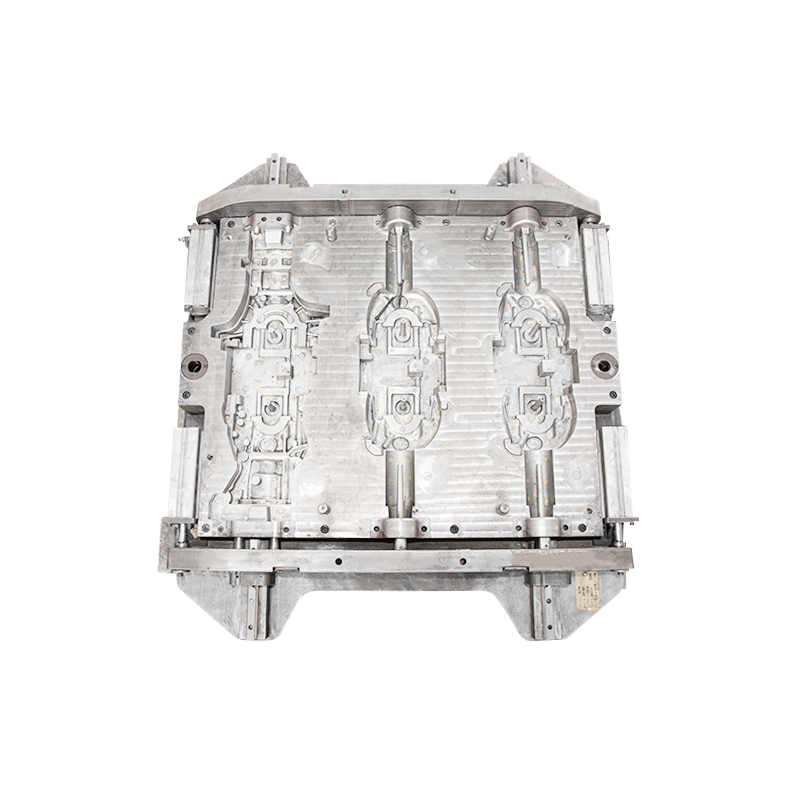

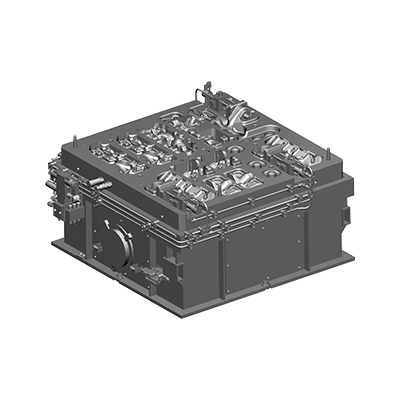

การออกแบบระบบทำความเย็น:

ช่องระบายความร้อนจำเป็นต้องได้รับการออกแบบในช่องแม่พิมพ์เพื่อควบคุมอุณหภูมิของแม่พิมพ์ด้านบน เค้าโครงและการออกแบบช่องระบายความร้อนจำเป็นต้องพิจารณากระบวนการเติมโลหะและการแข็งตัวเพื่อให้แน่ใจว่าอุณหภูมิในช่องแม่พิมพ์มีความสม่ำเสมอตลอดกระบวนการทั้งหมด และป้องกันการเกิดรอยแตกร้าวจากความร้อนและปัญหาอื่น ๆ

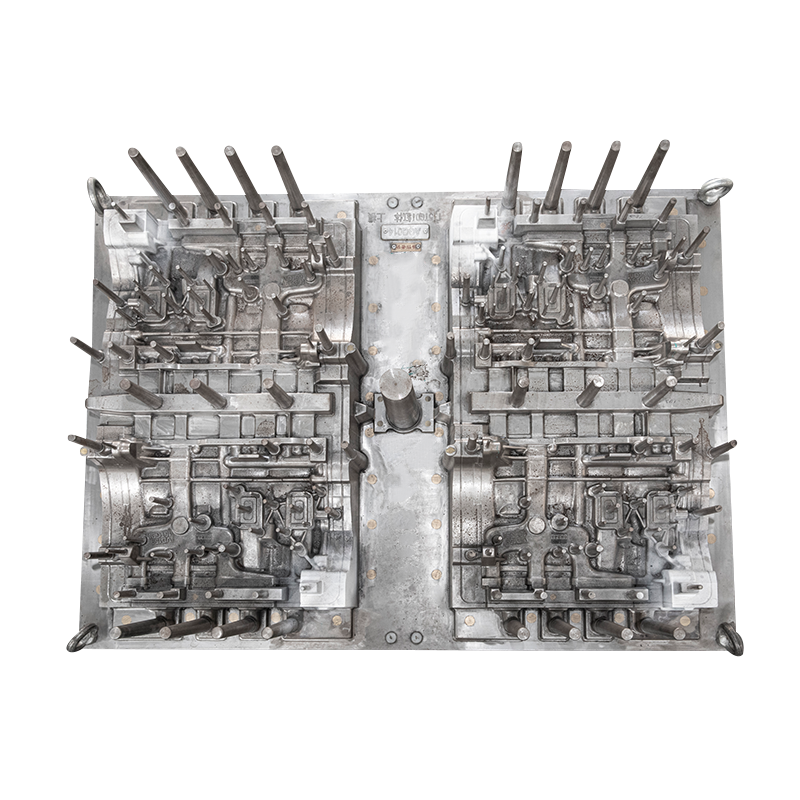

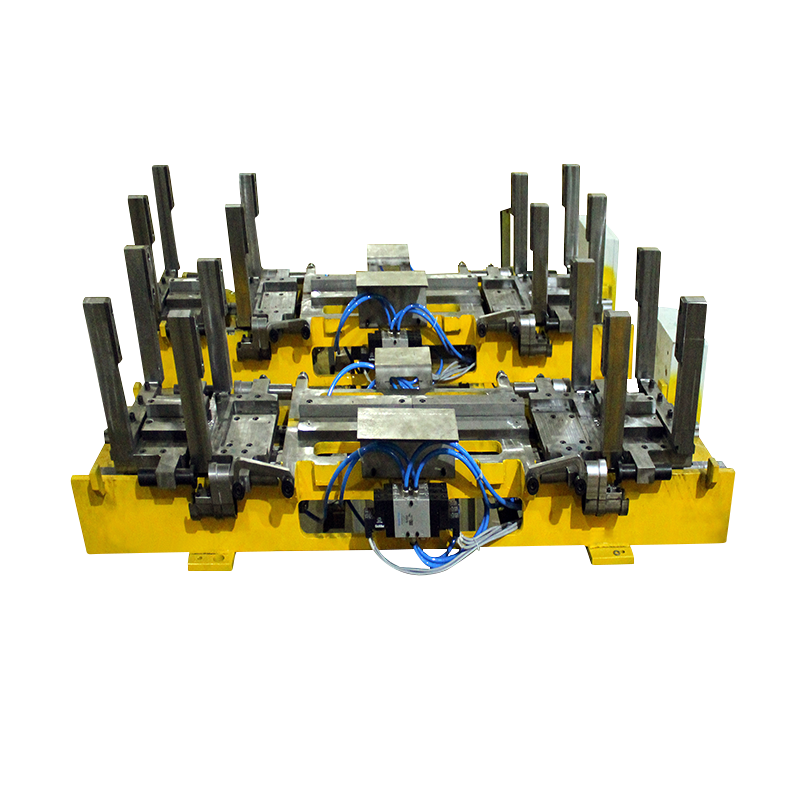

บูรณาการระบบดีดออก:

สำหรับโครงสร้างพิเศษที่บางส่วนอาจต้องการ อาจจำเป็นต้องรวมระบบดีดออกเข้ากับการออกแบบช่องของแม่พิมพ์ด้านบน ระบบดีดออกถูกขับเคลื่อนด้วยแรงทางกลหรือไฮดรอลิก ทำให้แม่พิมพ์เกิดส่วนที่ยื่นออกมาหรือโครงสร้างพิเศษอื่นๆ ภายในชิ้นส่วน

ข้อควรพิจารณาเกี่ยวกับระบบไอเสีย:

ในการออกแบบโพรงแม่พิมพ์ จำเป็นต้องพิจารณาระบบไอเสียเพื่อกำจัดฟองอากาศหรือก๊าซที่อาจเกิดขึ้นเมื่อโลหะเต็มเข้าไปในโพรงแม่พิมพ์ การออกแบบระบบไอเสียที่เหมาะสมจะช่วยป้องกันรูขุมขนบนพื้นผิวของชิ้นส่วนและรับประกันคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย

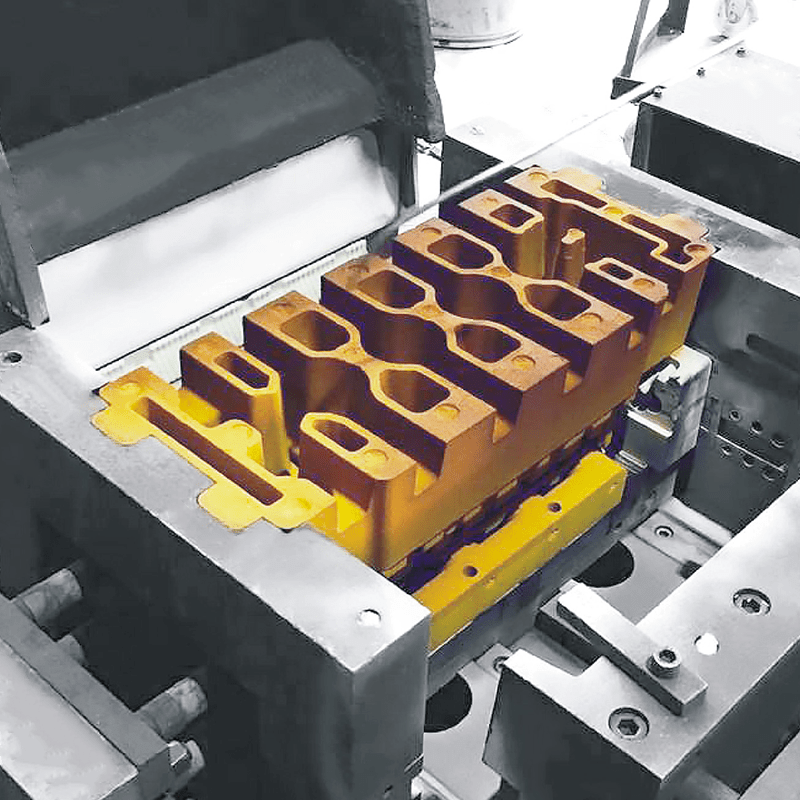

การเคลือบผิวช่องแม่พิมพ์:

เพื่อปรับปรุงความต้านทานการสึกหรอของโพรงแม่พิมพ์ให้ดียิ่งขึ้นและลดการยึดเกาะของโลหะ บางครั้งการเคลือบจึงถูกนำไปใช้กับพื้นผิวของโพรงแม่พิมพ์ การเคลือบเหล่านี้มักจะเป็นวัสดุคาร์ไบด์หรือเซรามิกที่สามารถปรับปรุงความต้านทานการสึกหรอของโพรงแม่พิมพ์และยืดอายุการใช้งานของแม่พิมพ์

Pусский

Pусский เอสปันญ่อล

เอสปันญ่อล