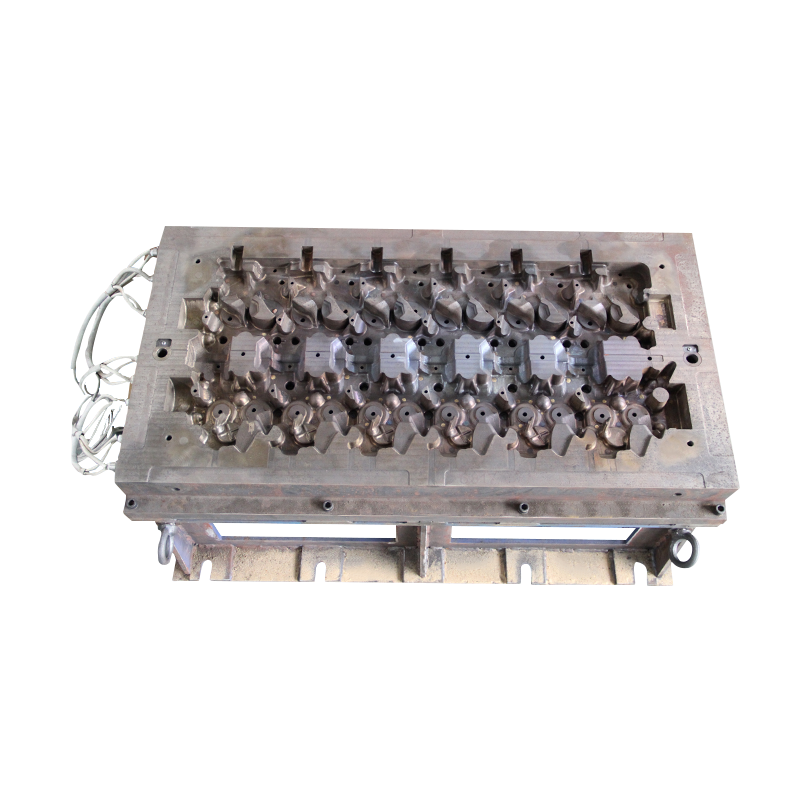

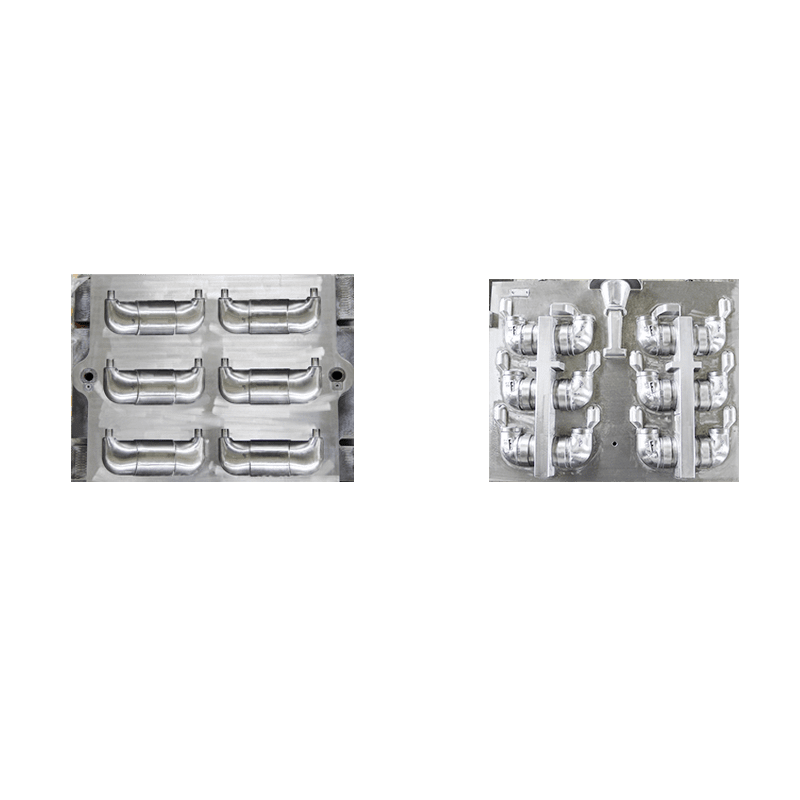

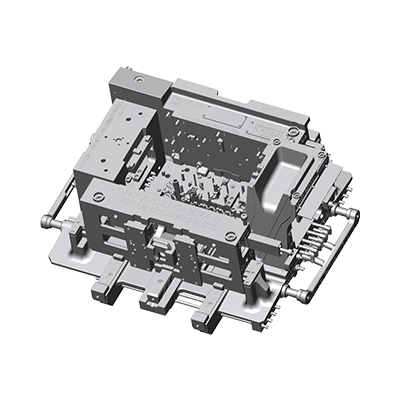

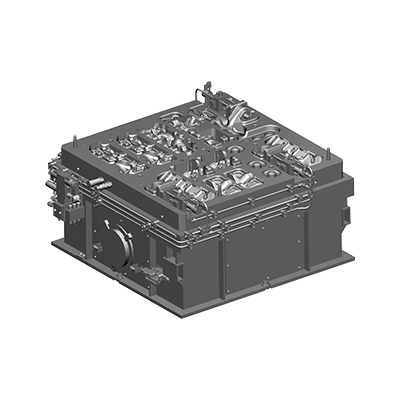

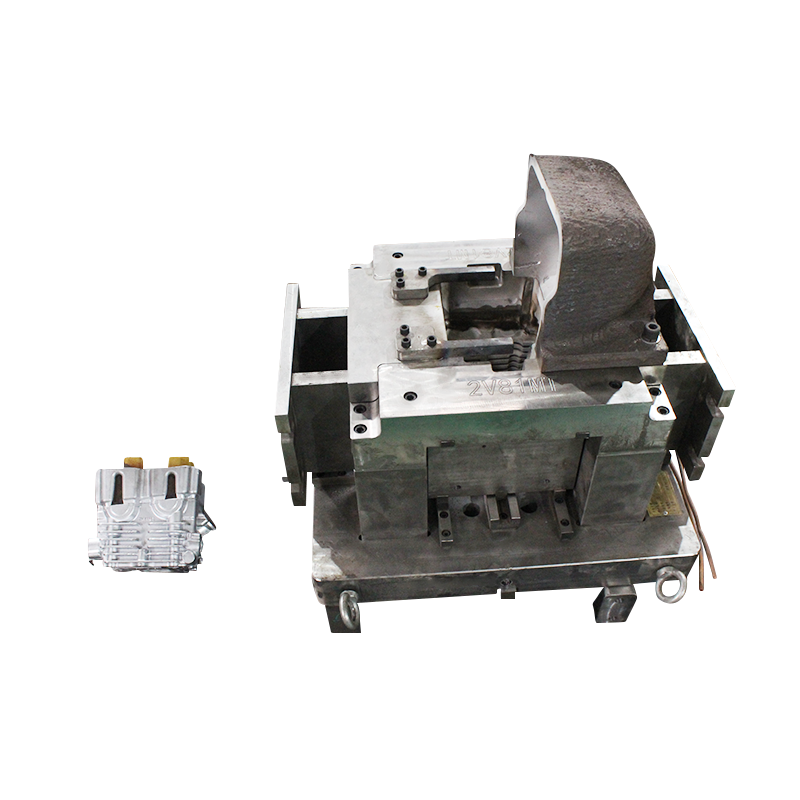

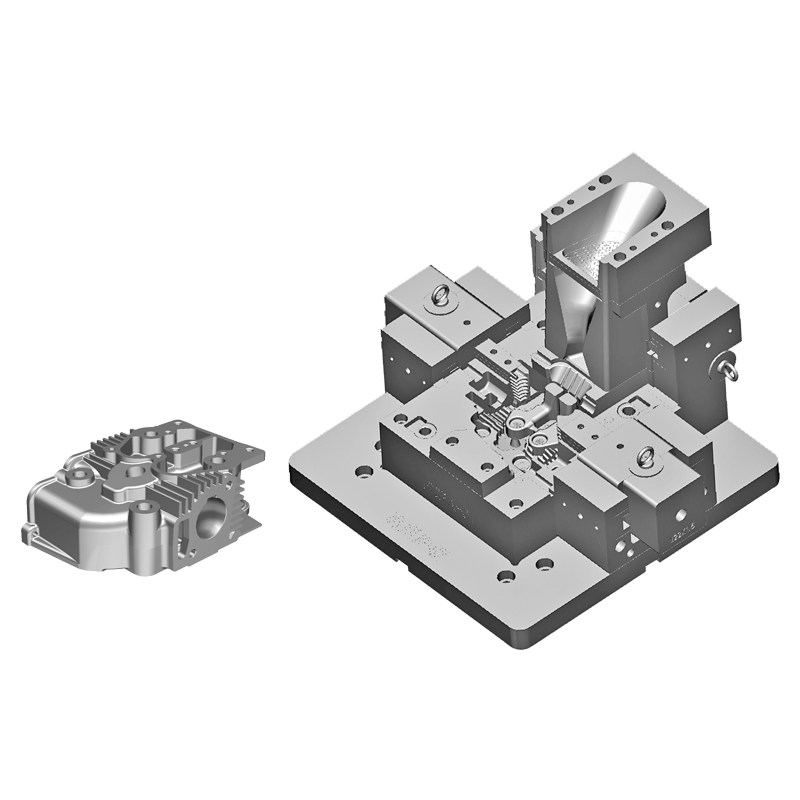

การอบชุบด้วยความร้อนและการตกแต่งพื้นผิวเป็นขั้นตอนสำคัญในการผลิต แม่พิมพ์เครื่องยนต์อัตโนมัติ . กระบวนการเหล่านี้มีบทบาทสำคัญในการเพิ่มคุณสมบัติทางกลของส่วนประกอบแม่พิมพ์ เพื่อให้มั่นใจถึงความทนทาน ความเสถียรทางความร้อน และความแม่นยำ

การรักษาความร้อน:

การหลอม:

การหลอมเป็นกระบวนการบำบัดความร้อนที่ใช้ในการบรรเทาความเครียดภายในส่วนประกอบของแม่พิมพ์ ปรับแต่งโครงสร้างจุลภาค และลดความแข็ง โดยเกี่ยวข้องกับการทำความร้อนส่วนประกอบจนถึงอุณหภูมิที่กำหนด จากนั้นจึงค่อยๆ ทำให้ส่วนประกอบเย็นลงในสภาพแวดล้อมที่มีการควบคุม

การหลอมมักถูกนำมาใช้หลังจากการตัดเฉือนชิ้นส่วนแม่พิมพ์ครั้งแรกเพื่อเพิ่มความสามารถในการแปรรูป ช่วยลดความเสี่ยงของการบิดเบี้ยวหรือการแตกร้าวในระหว่างกระบวนการตัดเฉือนที่ตามมา

การดับ:

การชุบแข็งเป็นกระบวนการทำความเย็นอย่างรวดเร็วที่ใช้เพื่อให้ได้ความแข็งสูงและเพิ่มความต้านทานการสึกหรอในส่วนประกอบของแม่พิมพ์ หลังจากทำความร้อนส่วนประกอบจนถึงอุณหภูมิที่กำหนด ส่วนประกอบเหล่านั้นจะถูกจุ่มอย่างรวดเร็วในตัวกลางดับ เช่น น้ำมันหรือน้ำ

การชุบแข็งจะสร้างโครงสร้างจุลภาคที่แข็งขึ้น ทำให้ส่วนประกอบของแม่พิมพ์ทนทานต่อการสึกหรอและการเสียรูป อย่างไรก็ตาม มันสามารถทำให้เกิดความเครียดภายในที่จำเป็นต้องแบ่งเบาบรรเทาในภายหลัง

การแบ่งเบาบรรเทา:

การแบ่งเบาบรรเทาหลังจากการชุบแข็งและเกี่ยวข้องกับการอุ่นส่วนประกอบของแม่พิมพ์อีกครั้งจนถึงอุณหภูมิที่กำหนด จากนั้นจึงค่อย ๆ ทำให้ส่วนประกอบของแม่พิมพ์เย็นลง กระบวนการนี้ช่วยลดความเปราะที่เกิดจากการชุบแข็งและเพิ่มความเหนียว

การแบ่งเบาบรรเทาทำให้แน่ใจได้ว่าส่วนประกอบของแม่พิมพ์ยังคงมีโอกาสน้อยที่จะแตกร้าวหรือแตกหักภายใต้ภาระการปฏิบัติงาน โดยคงไว้ซึ่งความทนทาน

ไนไตรดิ้ง:

ไนไตรดิ้งเป็นกระบวนการชุบแข็งพื้นผิวที่ใช้ในการแนะนำไนโตรเจนเข้าสู่ชั้นผิวของส่วนประกอบแม่พิมพ์ สิ่งนี้สร้างชั้นพื้นผิวที่แข็งและทนทานต่อการสึกหรอในขณะที่ยังคงรักษาแกนที่แข็งแกร่งไว้

ส่วนประกอบแม่พิมพ์ไนไตรด์เหมาะอย่างยิ่งสำหรับการใช้งานที่การเสียดสีและความต้านทานการสึกหรอเป็นสิ่งสำคัญ เช่น ชิ้นส่วนที่มีโพรงหรือรายละเอียดแกนที่ซับซ้อน

การตกแต่งพื้นผิว:

ขัด:

การขัดเกี่ยวข้องกับการกำจัดข้อบกพร่องของพื้นผิวและความผิดปกติเพื่อให้ได้พื้นผิวที่เรียบและเหมือนกระจกบนส่วนประกอบของแม่พิมพ์

การขัดเงาช่วยเพิ่มคุณภาพของพื้นผิวแม่พิมพ์ ลดแรงเสียดทานระหว่างการไหลของวัสดุระหว่างการฉีดขึ้นรูป และส่งเสริมการปล่อยแม่พิมพ์

สารเคลือบ:

การเคลือบมักถูกนำไปใช้กับพื้นผิวของส่วนประกอบแม่พิมพ์เพื่อเพิ่มความทนทานต่อการสึกหรอ ความต้านทานการกัดกร่อน และความแข็งของพื้นผิว

สารเคลือบทั่วไป ได้แก่ TiN (ไทเทเนียมไนไตรด์), TiCN (ไทเทเนียมคาร์โบไนไตรด์) และ DLC (คาร์บอนคล้ายเพชร) สารเคลือบเหล่านี้ช่วยปรับปรุงประสิทธิภาพโดยรวมและอายุการใช้งานของส่วนประกอบแม่พิมพ์

พื้นผิว:

การสร้างพื้นผิวเกี่ยวข้องกับการสร้างลวดลายพื้นผิวหรือพื้นผิวเฉพาะบนส่วนประกอบของแม่พิมพ์ พื้นผิวเหล่านี้มีตั้งแต่เกรนละเอียดไปจนถึงลวดลายที่สลับซับซ้อน

พื้นผิวแม่พิมพ์ที่มีพื้นผิวถูกนำมาใช้เพื่อบอกลักษณะเฉพาะหรือพื้นผิวให้กับชิ้นส่วนที่ฉีด ตัวอย่างเช่น การสร้างพื้นผิวสามารถสร้างพื้นผิวด้านหรือจำลองพื้นผิวเฉพาะ เช่น หนังหรือลายไม้บนชิ้นส่วนที่ขึ้นรูป

ยิงปอกเปลือก:

การขัดผิวด้วยการยิงเป็นกระบวนการที่ตัวกลางทรงกลมขนาดเล็ก (ช็อต) ถูกส่งไปยังพื้นผิวของส่วนประกอบแม่พิมพ์ สิ่งนี้ทำให้เกิดความเค้นอัดในชั้นผิว ช่วยเพิ่มความต้านทานต่อความล้าและการกัดกร่อนจากความเค้น

การขัดผิวด้วยการยิงสามารถเพิ่มอายุการใช้งานของส่วนประกอบแม่พิมพ์ได้ และมีประโยชน์อย่างยิ่งสำหรับชิ้นส่วนที่ต้องรับแรงกดแบบวนรอบ

ผลกระทบต่อประสิทธิภาพของแม่พิมพ์:

การอบชุบด้วยความร้อนและการตกแต่งพื้นผิวส่งผลกระทบอย่างมากต่อประสิทธิภาพของแม่พิมพ์เครื่องยนต์อัตโนมัติ กระบวนการเหล่านี้ช่วยเพิ่มคุณสมบัติทางกลของส่วนประกอบแม่พิมพ์ ทำให้มั่นใจถึงความทนทานภายใต้สภาวะที่ต้องการของการฉีดขึ้นรูปที่อุณหภูมิสูง การตกแต่งพื้นผิวโดยเฉพาะจะปรับปรุงการไหลของวัสดุระหว่างการฉีด การปล่อยแม่พิมพ์ และคุณภาพของชิ้นส่วน การผสมผสานระหว่างส่วนประกอบแม่พิมพ์ที่ผ่านการอบชุบด้วยความร้อนและที่ผ่านการตกแต่งอย่างประณีต ส่งผลให้การผลิตชิ้นส่วนเครื่องยนต์มีคุณภาพสูงและสม่ำเสมอ

การบำรุงรักษาที่แม่นยำและความอดทน:

การอบชุบด้วยความร้อนและการตกแต่งพื้นผิวจะดำเนินการอย่างแม่นยำเพื่อรักษาพิกัดความเผื่อที่เข้มงวดซึ่งจำเป็นสำหรับแม่พิมพ์เครื่องยนต์ การควบคุมขนาดและการตกแต่งพื้นผิวของส่วนประกอบแม่พิมพ์ถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าชิ้นส่วนเครื่องยนต์ขั้นสุดท้ายตรงตามข้อกำหนดเฉพาะที่แม่นยำ กระบวนการเหล่านี้ดำเนินการด้วยความใส่ใจในรายละเอียดอย่างพิถีพิถัน โดยรักษาความสมบูรณ์ของความแม่นยำของแม่พิมพ์

Pусский

Pусский เอสปันญ่อล

เอสปันญ่อล