กระบวนการผลิตของ แม่พิมพ์เครื่องยนต์อัตโนมัติ มีการพัฒนาอย่างมีนัยสำคัญในช่วงหลายปีที่ผ่านมา โดยได้รับแรงหนุนจากความก้าวหน้าทางเทคโนโลยีและความต้องการความแม่นยำ ประสิทธิภาพ และความยืดหยุ่นที่เพิ่มขึ้น

กระบวนการผลิตแบบดั้งเดิม

กระบวนการผลิตแม่พิมพ์เครื่องยนต์อัตโนมัติแบบดั้งเดิมเกี่ยวข้องกับขั้นตอนที่เป็นที่ยอมรับหลายขั้นตอน:

การออกแบบและสร้างต้นแบบ:

วิศวกรสร้างการออกแบบแม่พิมพ์โดยละเอียดโดยใช้ซอฟต์แวร์ Computer-Aided Design (CAD)

ต้นแบบมักถูกผลิตขึ้นผ่านกระบวนการผลิตแบบหักลบ เช่น การกัดหรือการกลึง เพื่อตรวจสอบความถูกต้องของการออกแบบก่อนการผลิตเต็มรูปแบบ

การผลิตเครื่องมือ:

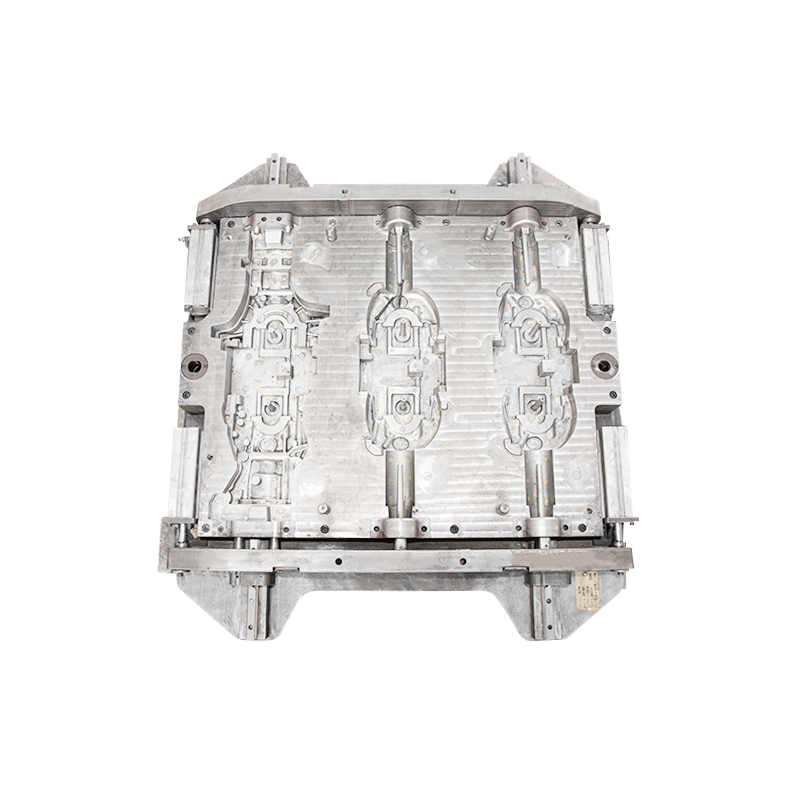

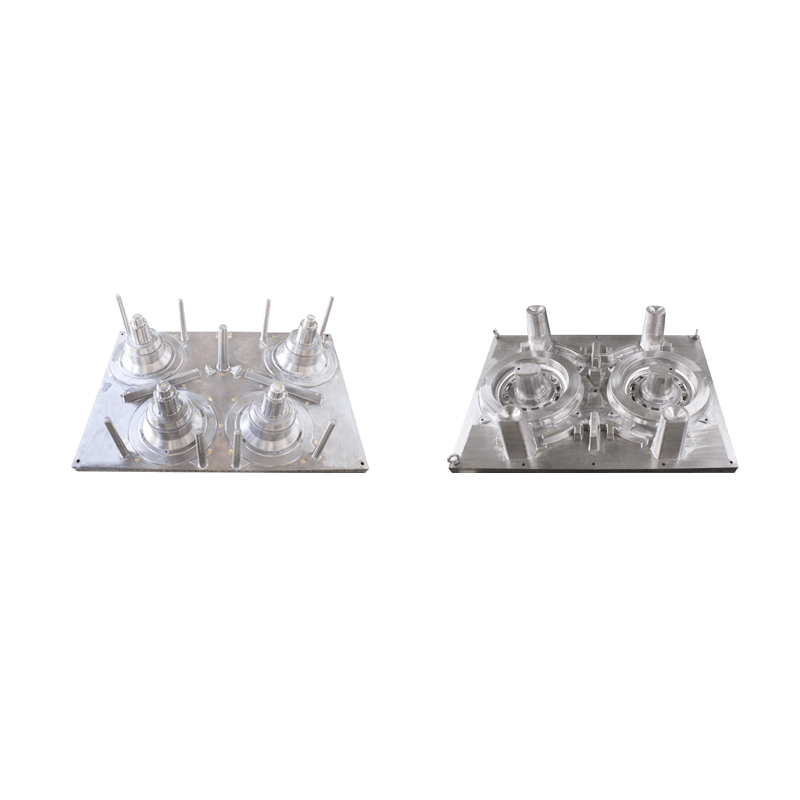

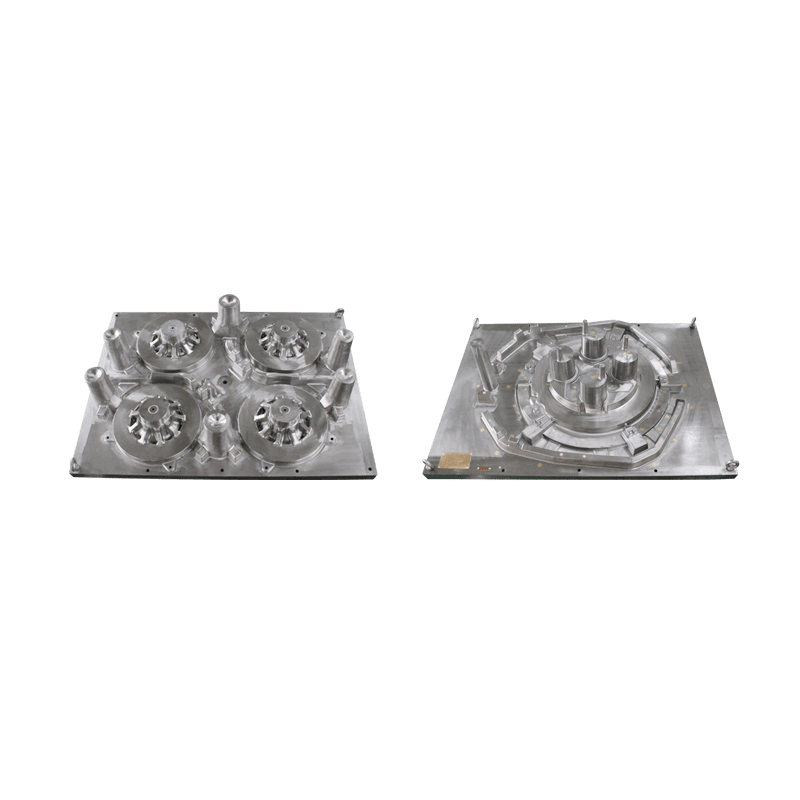

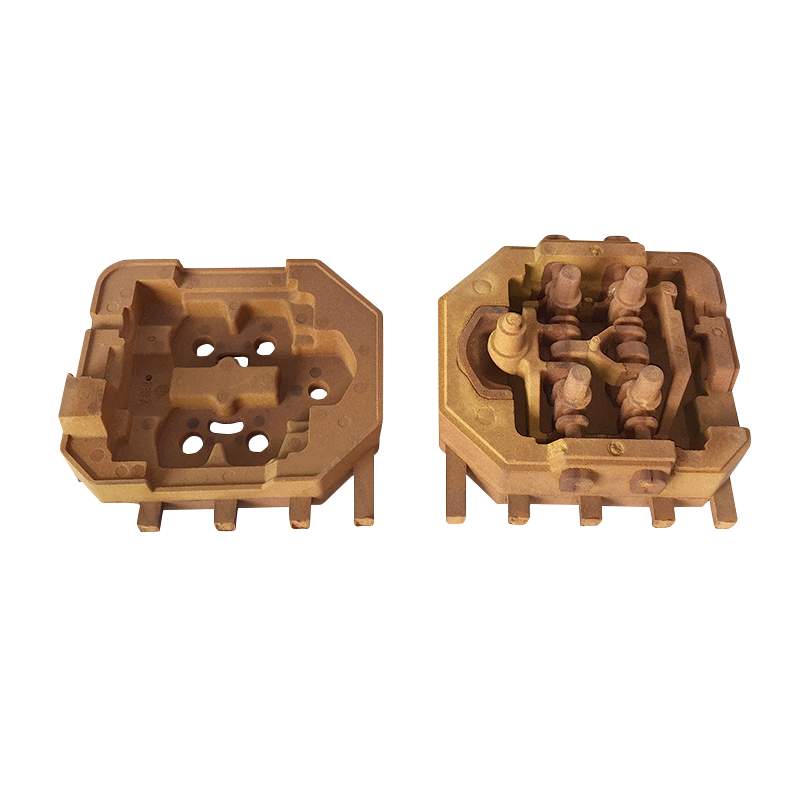

การผลิตเครื่องมือรวมถึงการผลิตส่วนประกอบแม่พิมพ์ต่างๆ เช่น เม็ดมีดในโพรง เม็ดมีดในแกน ช่องระบายความร้อน และระบบรันเนอร์

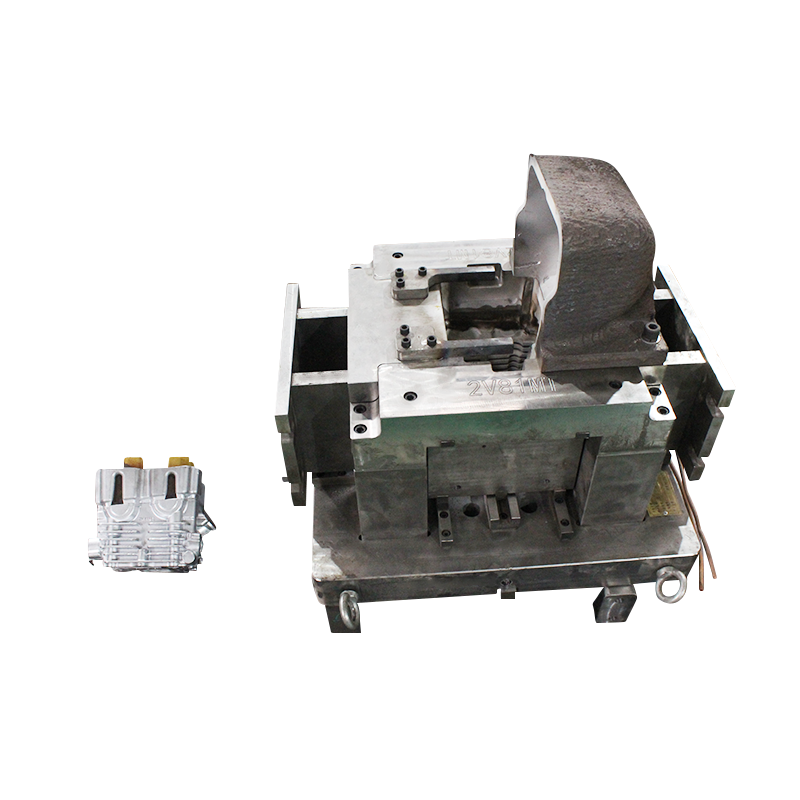

เทคนิคการตัดเฉือนแบบทั่วไป เช่น การกัด การกลึง การเจียร และการตัดเฉือนด้วยไฟฟ้า (EDM) ถูกนำมาใช้เพื่อสร้างรูปร่างส่วนประกอบเหล่านี้จากบล็อกเหล็กกล้าเครื่องมือคุณภาพสูงหรือวัสดุที่เลือกสรรอื่นๆ

รูปทรงที่ซับซ้อนเกิดขึ้นได้จากการตัดเฉือนที่มีความเที่ยงตรงสูง ซึ่งรวมถึงการกัดระดับไมโครและการเจาะระดับไมโคร

การรักษาความร้อนและการตกแต่งพื้นผิว:

ส่วนประกอบของแม่พิมพ์ผ่านกระบวนการอบชุบด้วยความร้อนเพื่อเพิ่มความแข็ง ความเหนียว และความทนทาน

เทคนิคการตกแต่งพื้นผิว เช่น การขัดเงาหรือการเคลือบถูกนำมาใช้เพื่อลดแรงเสียดทาน ปรับปรุงการไหลของวัสดุในระหว่างการฉีดขึ้นรูป และยืดอายุการใช้งานของส่วนประกอบแม่พิมพ์

การประกอบและการทดสอบ:

ส่วนประกอบของแม่พิมพ์แต่ละชิ้นจะถูกประกอบเข้าด้วยกันเพื่อสร้างโครงสร้างแม่พิมพ์ที่สมบูรณ์

การทดสอบอย่างเข้มงวดจะดำเนินการเพื่อให้แน่ใจว่าแม่พิมพ์ตรงตามข้อกำหนดการออกแบบ ความคลาดเคลื่อนของขนาด และเกณฑ์มาตรฐานประสิทธิภาพ

ความก้าวหน้าทางเทคโนโลยี

ความก้าวหน้าทางเทคโนโลยีกำลังปฏิวัติกระบวนการผลิตแม่พิมพ์เครื่องยนต์อัตโนมัติ ซึ่งนำไปสู่ความแม่นยำ ประสิทธิภาพ และความสามารถในการปรับตัวที่เพิ่มขึ้น นวัตกรรมที่สำคัญบางประการ ได้แก่ :

การผลิตสารเติมแต่ง (การพิมพ์ 3 มิติ):

เทคนิคการผลิตแบบเติมเนื้อ เช่น การหลอมด้วยเลเซอร์เฉพาะจุด (SLM) หรือการเผาผนึกด้วยเลเซอร์โลหะโดยตรง (DMLS) ถูกนำมาใช้ในการผลิตส่วนประกอบของแม่พิมพ์

การพิมพ์ 3 มิติช่วยให้สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนซึ่งยากต่อการบรรลุด้วยวิธีการตัดเฉือนแบบดั้งเดิม ความยืดหยุ่นในการออกแบบนี้สามารถนำไปสู่ช่องระบายความร้อนที่ได้รับการปรับปรุงและคุณสมบัติที่ซับซ้อนอื่นๆ

ความสามารถในการสร้างต้นแบบที่รวดเร็วของการพิมพ์ 3 มิติช่วยให้สามารถทำซ้ำและตรวจสอบการออกแบบได้เร็วขึ้น

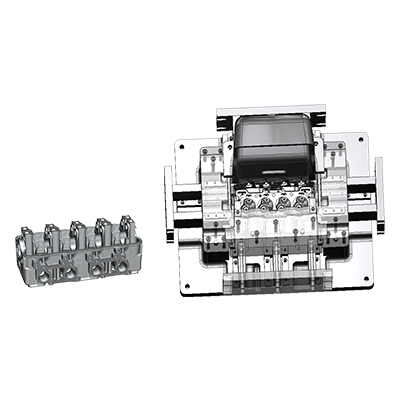

เครื่องจักรกลซีเอ็นซีขั้นสูง:

เครื่องจักรกลซีเอ็นซีที่มีความแม่นยำสูงยังคงก้าวหน้าต่อไปด้วยการพัฒนาเครื่องจักรแบบหลายแกนและสปินเดิลความเร็วสูง

ความก้าวหน้าเหล่านี้ช่วยให้มีความคลาดเคลื่อนได้ละเอียดยิ่งขึ้นและผิวสำเร็จที่เรียบเนียนยิ่งขึ้น ซึ่งเป็นสิ่งสำคัญสำหรับส่วนประกอบแม่พิมพ์ที่มีความแม่นยำ

ซอฟต์แวร์ CAM ซึ่งสร้างเส้นทางเครื่องมือสำหรับเครื่องจักร CNC มีความซับซ้อนมากขึ้น โดยปรับกลยุทธ์การตัดเฉือนให้มีประสิทธิภาพและแม่นยำยิ่งขึ้น

การผลิตอัจฉริยะและอุตสาหกรรม 4.0:

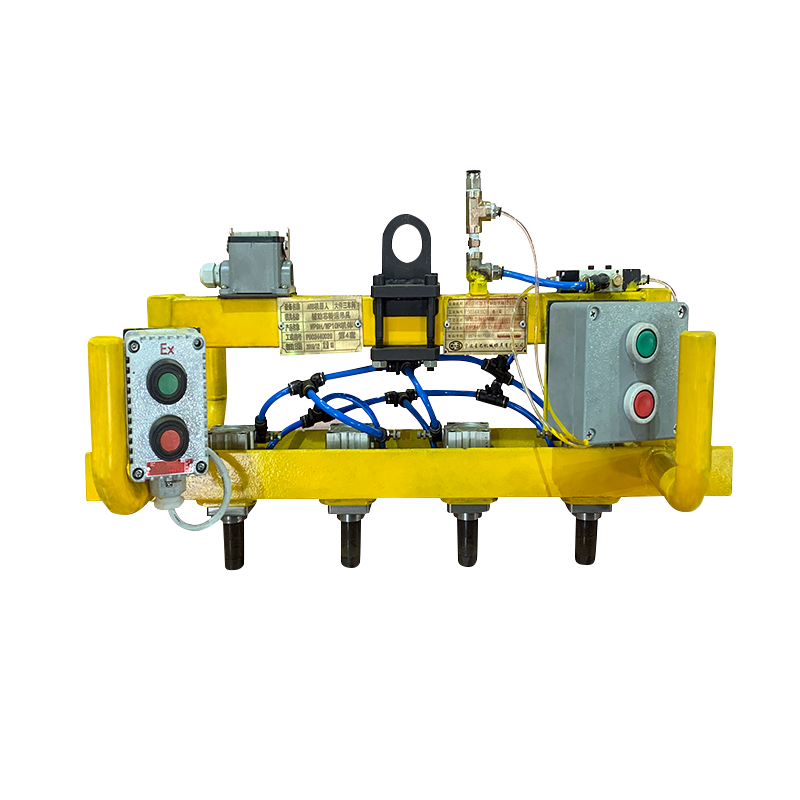

การผลิตแม่พิมพ์เครื่องยนต์อัตโนมัติผสมผสานกับหลักการผลิตอันชาญฉลาด เซ็นเซอร์ที่ฝังอยู่ภายในแม่พิมพ์จะรวบรวมข้อมูลแบบเรียลไทม์เกี่ยวกับปัจจัยต่างๆ เช่น อุณหภูมิ ความดัน และการสึกหรอ

ข้อมูลนี้ใช้สำหรับการบำรุงรักษาเชิงคาดการณ์ เพื่อให้มั่นใจว่าแม่พิมพ์จะได้รับบริการและเปลี่ยนก่อนที่จะล้มเหลว ช่วยลดเวลาหยุดทำงานให้เหลือน้อยที่สุด

ระบบอัตโนมัติและหุ่นยนต์ถูกนำมาใช้งานต่างๆ มากขึ้นสำหรับงานต่างๆ เช่น การขนถ่ายวัสดุ การตรวจสอบคุณภาพ และแม้แต่กระบวนการตัดเฉือนบางกระบวนการ

การจำลองและการสร้างต้นแบบเสมือนจริง:

การใช้ซอฟต์แวร์จำลองมีความสำคัญมากขึ้น ช่วยให้วิศวกรคาดการณ์ว่าการออกแบบแม่พิมพ์จะดำเนินการอย่างไรก่อนที่จะสร้างต้นแบบทางกายภาพ

การสร้างต้นแบบเสมือนจริงช่วยเพิ่มประสิทธิภาพการออกแบบสำหรับปัจจัยต่างๆ เช่น การเติมแม่พิมพ์ การระบายความร้อน และคุณภาพของชิ้นส่วน

ซึ่งช่วยลดความจำเป็นในการทำซ้ำทางกายภาพที่มีราคาแพงและเร่งวงจรการพัฒนา

Pусский

Pусский เอสปันญ่อล

เอสปันญ่อล