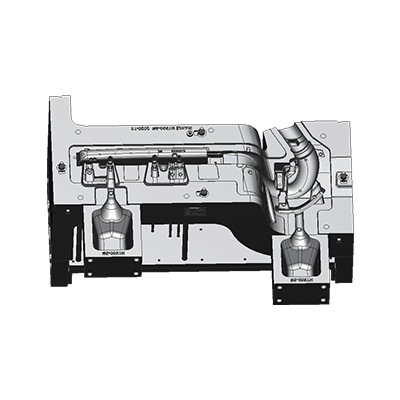

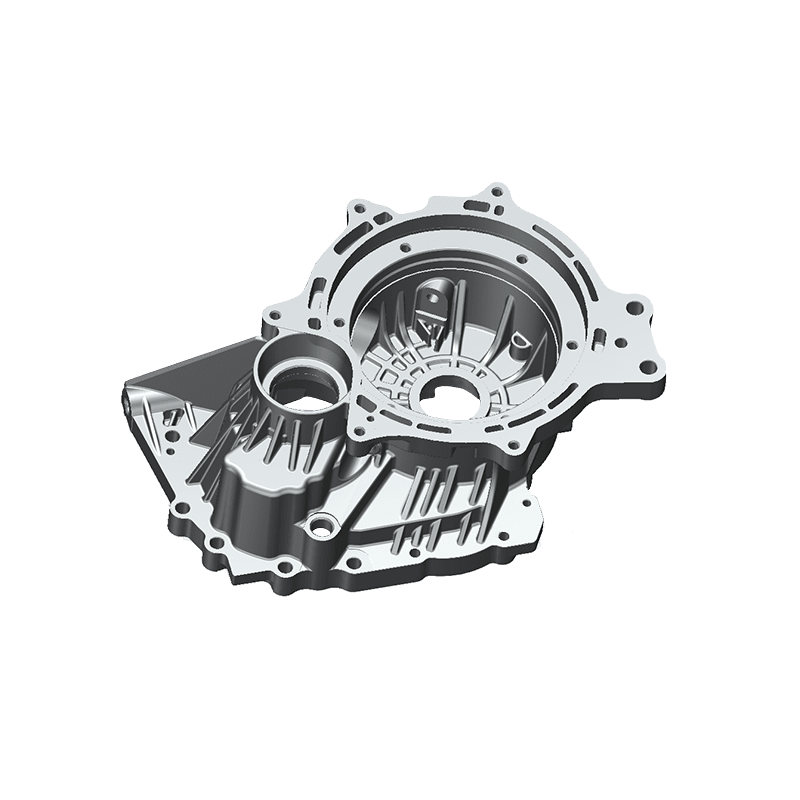

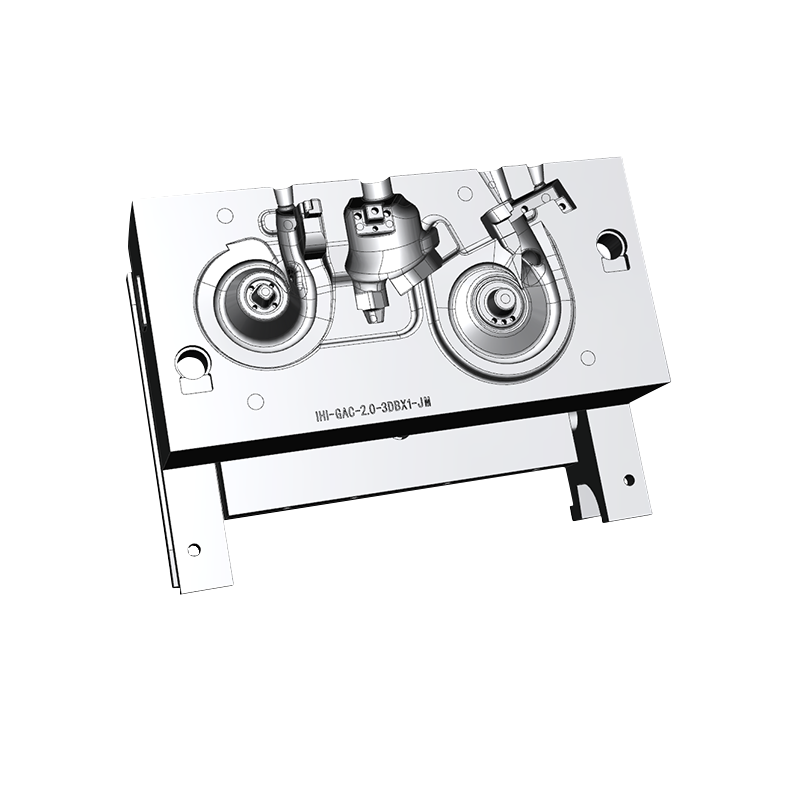

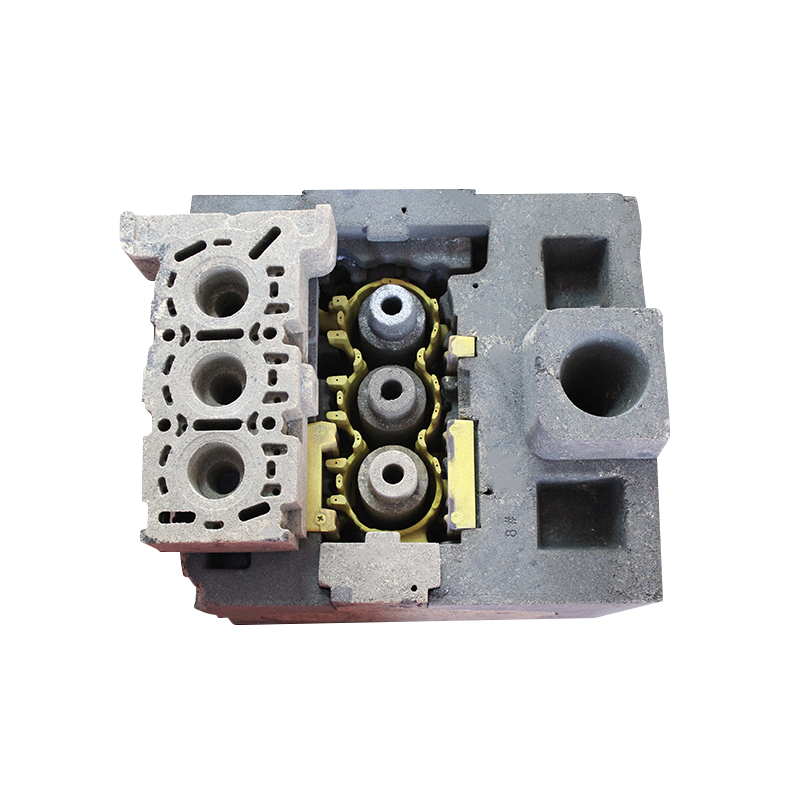

ในด้านการผลิตรถยนต์นั้นมีคุณภาพและประสิทธิภาพของ แม่พิมพ์หล่อ มีบทบาทสำคัญในคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย แม่พิมพ์หล่อไม่เพียงแต่เป็นเครื่องมือพื้นฐานสำหรับการผลิตชิ้นส่วนคุณภาพสูงเท่านั้น แต่การมีข้อบกพร่องที่พื้นผิว เช่น เครื่องหมายการไหลและลวดลาย อาจส่งผลเสียต่อรูปลักษณ์และประสิทธิภาพของผลิตภัณฑ์ ดังนั้นจึงเป็นสิ่งสำคัญอย่างยิ่งที่จะต้องวิเคราะห์สาเหตุของเครื่องหมายการไหลและรูปแบบอย่างลึกซึ้ง และดำเนินการแก้ไขอย่างมีประสิทธิภาพ

การสร้างเครื่องหมายและรูปแบบการไหลส่วนใหญ่มาจากลักษณะต่อไปนี้ ประการแรก การควบคุมอุณหภูมิของแม่พิมพ์เป็นสิ่งสำคัญ เมื่ออุณหภูมิของแม่พิมพ์ต่ำเกินไป โลหะที่หลอมละลายจะเย็นตัวลงอย่างรวดเร็วในแม่พิมพ์ ซึ่งอาจก่อตัวเป็นชั้นโลหะที่ไม่สม่ำเสมอ ทำให้เกิดรอยการไหลที่ชัดเจน ประการที่สอง การออกแบบรางน้ำยังส่งผลต่อการไหลของโลหะหลอมเหลวด้วย การออกแบบรางวิ่งที่ไม่สมเหตุสมผล เช่น รางน้ำตื้นหรือตำแหน่งประตูที่ไม่เหมาะสม สามารถนำไปสู่การกีดขวางการไหลของโลหะหลอมเหลว ก่อให้เกิดความปั่นป่วน และทิ้งลวดลายที่ผิดปกติไว้บนพื้นผิวของการหล่อ นอกจากนี้ อุณหภูมิและความเร็วในการบรรจุของโลหะหลอมเหลวก็เป็นปัจจัยสำคัญเช่นกัน อุณหภูมิที่ต่ำเกินไปหรือความเร็วในการเติมเร็วเกินไปอาจทำให้โลหะหลอมเหลวมีการไหลไม่เพียงพอและเกิดลวดลายได้ การออกแบบระบบไอเสียของแม่พิมพ์ที่ไม่ดีหรือการอุดตันของรูไอเสียจะทำให้ก๊าซไม่สามารถระบายออกได้ทันเวลา ทำให้เกิดฟองหรือลวดลาย ในที่สุด การใช้การเคลือบบนพื้นผิวแม่พิมพ์อย่างไม่เหมาะสม เช่น การสะสมมากเกินไป อาจก่อให้เกิดอุปสรรคในระหว่างกระบวนการเติมของเหลวโลหะ ส่งผลให้เกิดรอยและลวดลายการไหล

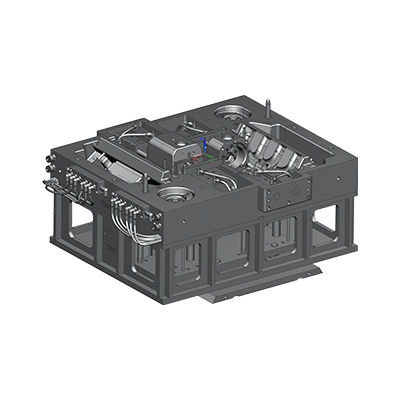

เพื่อตอบสนองต่อข้อบกพร่องข้างต้น องค์กรต่างๆ สามารถใช้มาตรการหลายอย่างเพื่อแก้ไขปัญหาดังกล่าว ประการแรก การตรวจสอบให้แน่ใจว่าอุณหภูมิแม่พิมพ์มีความเหมาะสมเป็นสิ่งสำคัญ ด้วยการอุ่นแม่พิมพ์จนถึงอุณหภูมิการหล่อที่เหมาะสมที่สุด ความลื่นไหลของของเหลวโลหะจะดีขึ้นอย่างมาก และลดความเครียดจากความร้อนที่เกิดจากการทำความเย็นได้ ซึ่งช่วยลดความน่าจะเป็นของเครื่องหมายและรูปแบบการไหล ในเวลาเดียวกัน การตรวจสอบระบบทำความร้อนแม่พิมพ์เป็นประจำเพื่อให้แน่ใจว่าการทำงานมีเสถียรภาพเป็นพื้นฐานในการรับรองคุณภาพการหล่อ

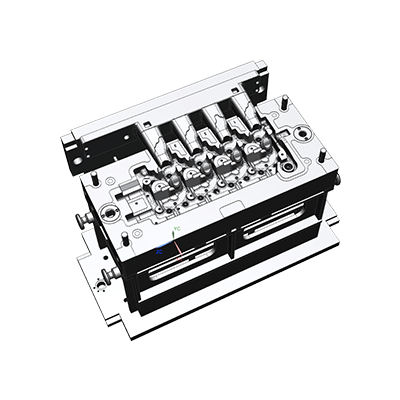

ประการที่สอง การปรับปรุงการออกแบบรันเนอร์ให้เหมาะสมก็เป็นส่วนสำคัญในการปรับปรุงคุณภาพการหล่อเช่นกัน การออกแบบความลึก ความกว้าง ตำแหน่งและรูปร่างของประตูที่เหมาะสมทำให้มั่นใจได้ว่าของเหลวโลหะจะไหลเข้าสู่แม่พิมพ์อย่างสม่ำเสมอและเสถียร หลีกเลี่ยงอุปสรรคในการไหลที่เกิดจากการออกแบบที่ซับซ้อน นอกจากนี้ การปรับอุณหภูมิและความเร็วในการบรรจุของของเหลวโลหะ และการตั้งค่าพารามิเตอร์ตามลักษณะของของเหลวโลหะที่แตกต่างกันและข้อกำหนดกระบวนการหล่ออย่างสมเหตุสมผลสามารถปรับปรุงการไหลของของเหลวโลหะได้อย่างมีประสิทธิภาพและป้องกันการเกิดความวุ่นวาย

ไม่ควรละเลยการปรับปรุงระบบไอเสียของแม่พิมพ์ ด้วยการเพิ่มจำนวนและขนาดของรูระบายอากาศและการปรับตำแหน่งของรูระบายอากาศเพื่อให้แน่ใจว่าก๊าซภายในแม่พิมพ์สามารถระบายออกได้ทันเวลา ลักษณะของฟองอากาศและลวดลายจะลดลงได้อย่างมีประสิทธิภาพ ในเวลาเดียวกันให้ตรวจสอบความสม่ำเสมอของรูระบายอากาศและทำความสะอาดสิ่งอุดตันให้ทันเวลาเพื่อให้แน่ใจว่าระบบไอเสียทำงานได้ตามปกติ

ท้ายที่สุด การควบคุมปริมาณและความสม่ำเสมอของสารเคลือบอย่างเหมาะสมเป็นมาตรการสำคัญในการป้องกันรอยและลวดลายการไหล ปริมาณการเคลือบที่เหมาะสมไม่เพียงแต่ช่วยลดแรงเสียดทานและการยึดเกาะระหว่างโลหะหลอมเหลวและแม่พิมพ์เท่านั้น แต่ยังรับประกันความสม่ำเสมอและความหนาที่เหมาะสมของการเคลือบ หลีกเลี่ยงข้อบกพร่องที่เกิดจากการสะสมของการเคลือบมากเกินไป

Pусский

Pусский เอสปันญ่อล

เอสปันญ่อล